Chapitre 1 : Définition et concepts fondamentaux — Qu’est-ce que le cuir PU à base d’eau ?

Le cuir PU à base d'eau, également appelé cuir synthétique en polyuréthane à base d'eau, est un cuir artificiel haut de gamme obtenu par imprégnation d'un tissu de base avec une résine de polyuréthane, l'eau servant de diluant. Pour en comprendre l'intérêt, il convient d'abord d'en définir la signification :

Polyuréthane (PU) : Ce polymère à haut poids moléculaire présente une excellente résistance à l’abrasion, une grande flexibilité, une élasticité élevée et une bonne résistance au vieillissement. Matière première de base du cuir synthétique, ses propriétés déterminent directement sa texture, son toucher et sa durabilité.

Procédé à base d'eau : C'est la principale différence avec les procédés traditionnels. Cela tient au fait que la résine de polyuréthane n'est pas dissoute dans un solvant organique (tel que le DMF, le toluène ou la butanone), mais est dispersée uniformément dans l'eau sous forme de fines particules, formant une émulsion.

Ainsi, le cuir PU à base d'eau est essentiellement un cuir artificiel écologique, produit grâce à la technologie du polyuréthane utilisant l'eau comme solvant. Son apparition et son développement représentent un progrès technologique majeur pour l'industrie du cuir, en réponse aux enjeux environnementaux mondiaux et aux exigences en matière de santé et de sécurité.

Chapitre 2 : Contexte - Pourquoi le cuir PU à base d'eau ?

L'apparition du cuir PU à base d'eau n'est pas un hasard ; il a été conçu pour remédier aux graves problèmes posés par le cuir PU traditionnel à base de solvants.

1. Inconvénients du cuir PU traditionnel à base de solvant :

Pollution environnementale grave : Le processus de production génère d’importantes quantités de composés organiques volatils (COV) rejetés dans l’atmosphère. Ces COV sont des précurseurs importants du smog photochimique et des particules fines PM2,5, ce qui représente un risque majeur pour l’environnement et la santé humaine.

Risques pour la santé et la sécurité : Les solvants organiques sont souvent toxiques, inflammables et explosifs. Une exposition prolongée des ouvriers d’usine présente un risque d’intoxication, et de faibles quantités de résidus de solvants peuvent subsister dans le produit fini dès sa fabrication, constituant ainsi un risque potentiel pour la santé des consommateurs.

Gaspillage de ressources : Les procédés à base de solvants nécessitent des équipements de récupération complexes pour recycler et traiter ces solvants organiques, ce qui entraîne une forte consommation d'énergie et l'impossibilité d'atteindre une récupération à 100 %, ce qui engendre un gaspillage de ressources.

2. Facteurs politiques et de marché :

Renforcement des réglementations environnementales mondiales : des pays du monde entier, notamment la Chine, l’UE et l’Amérique du Nord, ont introduit des limites d’émission de COV et des lois fiscales environnementales extrêmement strictes, forçant ainsi la modernisation industrielle.

La sensibilisation des consommateurs aux enjeux environnementaux est en hausse : de plus en plus de marques et de consommateurs considèrent la « protection de l'environnement », la « durabilité » et le « vert » comme des facteurs importants dans leurs décisions d'achat, ce qui entraîne une demande croissante de matériaux propres.

Responsabilité sociale des entreprises (RSE) et image de marque : L’utilisation de matériaux respectueux de l’environnement est devenue un moyen efficace pour les entreprises de remplir leurs responsabilités sociales et d’améliorer leur réputation de marque.

Portée par ces facteurs, la technologie PU à base d'eau, en tant qu'alternative la plus viable, offre d'énormes opportunités de développement.

Chapitre 3 : Procédé de fabrication – Principales différences entre le cuir à base d’eau et le cuir à base de solvant

Le procédé de fabrication du cuir PU à base d'eau est globalement similaire à celui du cuir à base de solvant, et comprend principalement la préparation du tissu de base, l'application d'un revêtement en polyuréthane, le durcissement, le lavage, le séchage et le traitement de surface (gaufrage, impression et polissage). Les principales différences résident dans les étapes d'application du revêtement et de durcissement.

1. Procédé à base de solvant (système DMF) :

Revêtement : La résine PU est dissoute dans un solvant organique tel que le DMF (diméthylformamide) pour former une solution visqueuse, qui est ensuite appliquée sur le tissu de base.

Coagulation : Le produit semi-fini enrobé est immergé dans un bain de coagulation aqueux. Grâce à la miscibilité quasi parfaite du DMF et de l’eau, le DMF diffuse rapidement de la solution de polyuréthane (PU) vers l’eau, tandis que l’eau imprègne la solution de PU. Ce processus provoque la précipitation du PU, formant une couche corticale microporeuse. Le traitement des eaux usées contenant du DMF nécessite un équipement de distillation et de récupération coûteux.

2. Procédé à base d'eau :

Revêtement : Une émulsion PU à base d'eau (particules de PU dispersées dans l'eau) est appliquée sur le tissu de base par des méthodes telles que l'enduction au couteau ou le trempage.

Coagulation : Il s’agit d’un procédé techniquement complexe. Les émulsions aqueuses ne contiennent pas de solvants tels que le DMF ; la coagulation ne peut donc pas être réalisée simplement avec de l’eau. Actuellement, deux méthodes de coagulation principales existent :

Coagulation thermique : la chaleur et le séchage permettent d’évaporer l’eau, ce qui provoque la fusion des particules de polyuréthane à base d’eau et la formation d’un film. Cette méthode crée un film dense peu perméable à l’air.

Coagulation (coagulation chimique) : C’est l’étape clé de la production d’un cuir respirant à base d’eau. Après l’application du revêtement, le matériau passe dans un bain contenant un coagulant (généralement une solution aqueuse d’un sel ou d’un acide organique). Le coagulant déstabilise l’émulsion aqueuse, provoquant la fragmentation, l’agrégation et la sédimentation des particules de polyuréthane, ce qui crée une structure microporeuse similaire à celle des matériaux à base de solvants. On obtient ainsi une excellente perméabilité à l’air et à l’humidité.

Le procédé à base d'eau élimine totalement les solvants organiques, supprimant ainsi les émissions de COV à la source. Il en résulte un environnement de production plus sûr et la suppression des systèmes complexes de récupération des solvants, pour un procédé plus simple et plus respectueux de l'environnement.

Chapitre 4 : Caractéristiques de performance – Avantages et inconvénients du cuir PU à base d’eau

(I) Principaux avantages :

Protection environnementale ultime :

Émissions de COV quasi nulles : aucun solvant organique toxique ou dangereux n’est émis lors du processus de production, ce qui garantit des performances respectueuses de l’environnement.

Non toxique et sans danger : le produit final ne contient aucun solvant résiduel, n’irrite pas la peau et est sûr et non toxique. Conforme aux normes environnementales les plus strictes (telles que les réglementations européennes REACH et OEKO-TEX Standard 100), il est idéal pour les applications exigeant des normes sanitaires élevées, comme les produits pour bébés et jeunes enfants, les intérieurs automobiles et l’ameublement.

Processus de production plus sûr : Élimine les risques d'incendie, d'explosion et d'intoxication des travailleurs.

Excellentes performances :

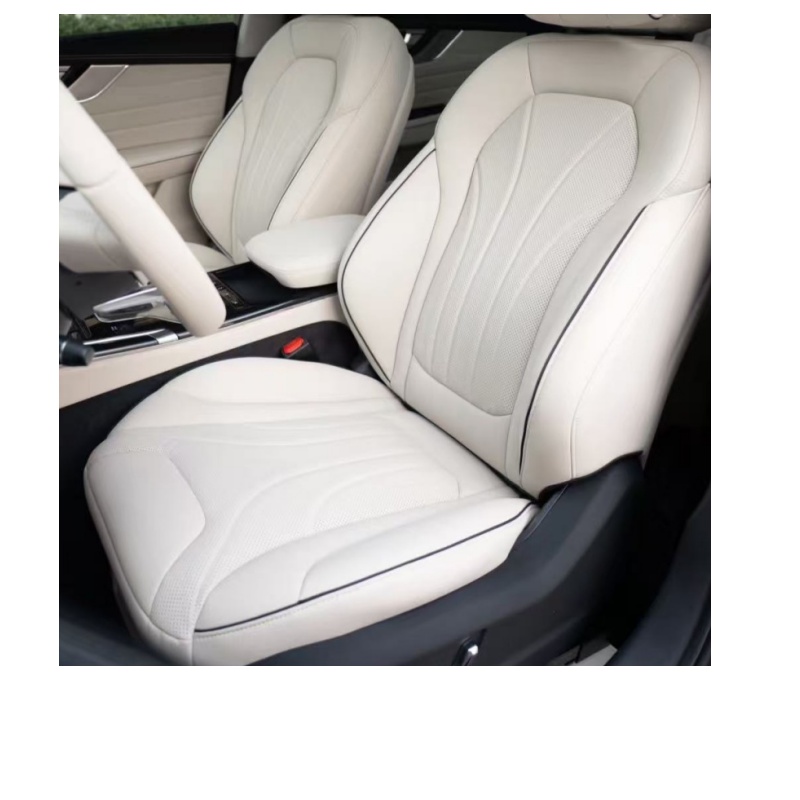

Excellent toucher : Le cuir fabriqué avec de la résine PU à base d’eau offre généralement un toucher plus doux et plus riche, plus proche du cuir véritable.

Respirant et perméable à l'humidité (pour la coagulation) : La structure microporeuse créée permet à l'air et à l'humidité de passer, rendant les chaussures, les sacs, les canapés et autres produits plus secs et plus confortables à utiliser, surmontant ainsi la sensation d'étouffement souvent associée au cuir artificiel.

Haute résistance à l'hydrolyse : Le polyuréthane présente une faiblesse intrinsèque : sa sensibilité à l'hydrolyse et à la dégradation en milieu chaud et humide. Les systèmes PU à base d'eau offrent généralement un meilleur contrôle de leur structure moléculaire, ce qui leur confère une résistance à l'hydrolyse supérieure à celle des cuirs PU à base de solvants comparables et, par conséquent, une durée de vie plus longue.

Forte adhérence : Les résines à base d'eau présentent une excellente mouillabilité et une excellente adhérence à une variété de substrats (tissus non tissés, tissés et à base de microfibres).

Avantages liés aux politiques et au marché :

Respectez facilement les réglementations environnementales nationales et internationales, pour une exportation sans souci.

Avec le label « Produit vert », il est plus facile de le trouver sur les listes de courses des marques haut de gamme et des consommateurs.

Chapitre 5 : Domaines d'application - Un choix écologique omniprésent

Tirant parti de son double avantage de respect de l'environnement et de performance, le cuir PU à base d'eau pénètre rapidement dans divers secteurs :

Vêtements et chaussures : tiges de chaussures de sport, chaussures décontractées, chaussures de mode, vêtements en cuir, finitions de doudounes, sacs à dos, etc. constituent ses principales applications. Respirabilité et confort sont essentiels.

Mobilier et ameublement : canapés haut de gamme, chaises de salle à manger, couvre-lits et textiles d’ameublement. Ces produits exigent une résistance à l’hydrolyse et à l’abrasion, ainsi qu’une sécurité environnementale extrêmement élevées.

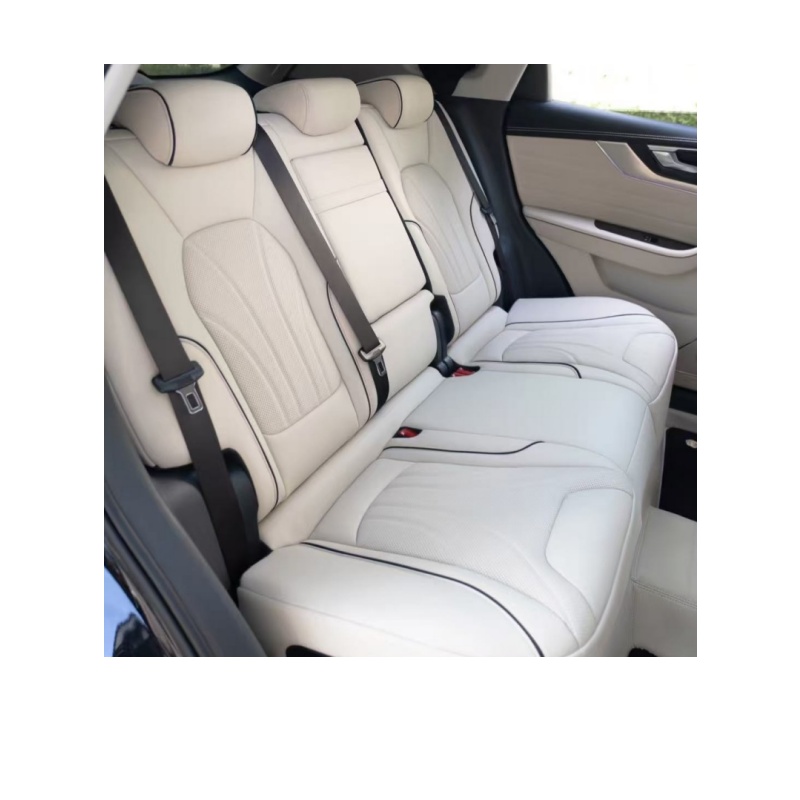

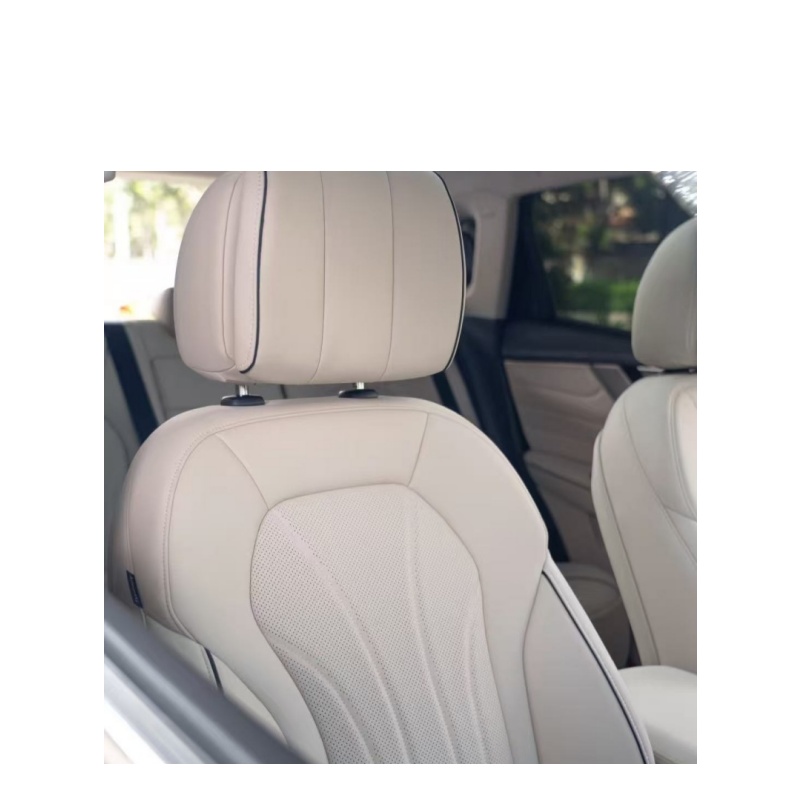

Intérieurs automobiles : sièges, accoudoirs, panneaux de porte, couvre-volants, etc. Ce marché est essentiel pour le cuir PU haut de gamme à base d’eau, qui doit répondre à des normes strictes en matière de résistance au vieillissement, à la lumière, aux COV et à la flamme.

Produits électroniques : étuis pour ordinateurs portables, étuis pour casques audio, bracelets pour montres connectées et bien plus encore, offrant une sensation douce, agréable au toucher et élégante.

Bagages et sacs à main : Tissus pour divers sacs à main, porte-documents et bagages à la mode, alliant esthétique, durabilité et légèreté.

Articles de sport : ballons de football, ballons de basket, gants et plus encore.

Chapitre 6 : Comparaison avec d'autres matériaux

Comparaison avec le cuir PU à base de solvant : comme mentionné précédemment, le cuir à base d’eau est supérieur en termes de respect de l’environnement, de santé et de toucher, mais il peut encore progresser en matière de coût et de performances extrêmes. Le cuir à base d’eau représente clairement l’avenir technologique.

Comparaison avec le cuir véritable : le cuir véritable est une matière naturelle à la texture unique et à la respirabilité supérieure, mais il est cher, de qualité inégale et son processus de production (tannage) est polluant. Le cuir PU à base d’eau offre un aspect et des performances uniformes à moindre coût, sans nuire aux animaux, et correspond davantage aux principes d’une consommation éthique et durable.

Cuir synthétique PVC vs. Cuir synthétique PVC : Le cuir PVC est le moins cher, mais il est rigide au toucher, peu respirant, sensible au froid et peut poser des problèmes environnementaux en raison de l’ajout de plastifiants. Le cuir PU à base d’eau surpasse le PVC en termes de performance et de respect de l’environnement.

Cuir microfibre vs. Cuir microfibre : Le cuir microfibre est un cuir synthétique haut de gamme dont les performances sont très proches de celles du cuir véritable. Il est généralement composé d’un tissu non tissé en microfibre et son revêtement peut être en polyuréthane (PU) à base de solvant ou à base d’eau. L’association d’un PU haut de gamme à base d’eau et d’un tissu en microfibre représente le summum de la technologie actuelle en matière de cuir artificiel.

Chapitre 6 : Tendances futures en matière de développement

Itération technologique et percées en matière de performance : grâce au développement de nouvelles résines à base d’eau (telles que le PU modifié au silicone et le PU modifié à l’acrylique) et à l’optimisation de la technologie de durcissement, les propriétés physiques et la fonctionnalisation du produit (ignifugeant, propriétés antibactériennes, auto-réparateur, etc.) seront encore améliorées.

Optimisation des coûts et évolutivité : avec la popularisation de la technologie et l’expansion des capacités de production, les économies d’échelle réduiront progressivement le coût global du cuir PU à base d’eau, le rendant plus compétitif sur le marché.

Intégration et normalisation de la chaîne industrielle : de la synthèse de la résine à la fabrication en tannerie en passant par l’application de la marque, l’ensemble de la chaîne industrielle collaborera plus étroitement et promouvra conjointement l’établissement et l’amélioration des normes industrielles.

Économie circulaire et matériaux biosourcés : les futurs travaux de recherche et développement porteront non seulement sur le processus de production, mais aussi sur la recyclabilité et la biodégradabilité des produits en fin de vie. L’utilisation de matières premières biosourcées (comme l’huile de maïs et de ricin) pour la préparation de résines polyuréthanes à base d’eau constituera le prochain axe de recherche.

Conclusion

Le cuir PU à base d'eau est bien plus qu'un simple substitut de matériau ; il représente la voie royale pour la transformation de l'industrie du cuir, passant d'un modèle traditionnel, très polluant et énergivore, à un modèle écologique et durable. Il offre un équilibre idéal entre performance, coût et respect de l'environnement, répondant à la demande des consommateurs pour des produits en cuir de haute qualité tout en assumant la responsabilité sociétale des entreprises en matière de protection de l'environnement. Malgré certains défis techniques et liés aux coûts, ses nombreux avantages environnementaux et son potentiel d'application en font une tendance industrielle irréversible. À mesure que la technologie mûrit et que la sensibilisation du marché s'approfondit, le cuir PU à base d'eau est en passe de devenir la référence incontestée du marché du cuir artificiel de demain, créant un univers du « cuir » plus propre, plus sûr et plus élégant.

Date de publication : 10 septembre 2025