Origines historiques et définitions fondamentales : deux voies technologiques différentes

Pour comprendre la différence entre les deux, il faut d'abord retracer leur histoire de développement, qui détermine leur logique technologique fondamentale.

1. Cuir PVC : Le pionnier du cuir synthétique

L'histoire du cuir PVC remonte au XIXe siècle. Le polychlorure de vinyle (PVC), un polymère, a été découvert dès 1835 par le chimiste français Henri Victor Regnault et industrialisé par la société allemande Griesheim-Elektron au début du XXe siècle. Cependant, son utilisation concrète dans l'imitation du cuir n'a véritablement débuté qu'après la Seconde Guerre mondiale.

La guerre a entraîné une pénurie de ressources, notamment de cuir naturel. Ce dernier étant principalement destiné à l'armée, le marché civil s'est retrouvé fortement appauvri. Ce déficit important a favorisé le développement d'alternatives. Les Allemands ont été les premiers à utiliser du PVC enduit sur une base textile, créant ainsi le premier cuir artificiel au monde. Ce matériau, grâce à son excellente résistance à l'eau, sa durabilité et sa facilité d'entretien, a rapidement trouvé des applications dans des domaines tels que la bagagerie et les semelles de chaussures.

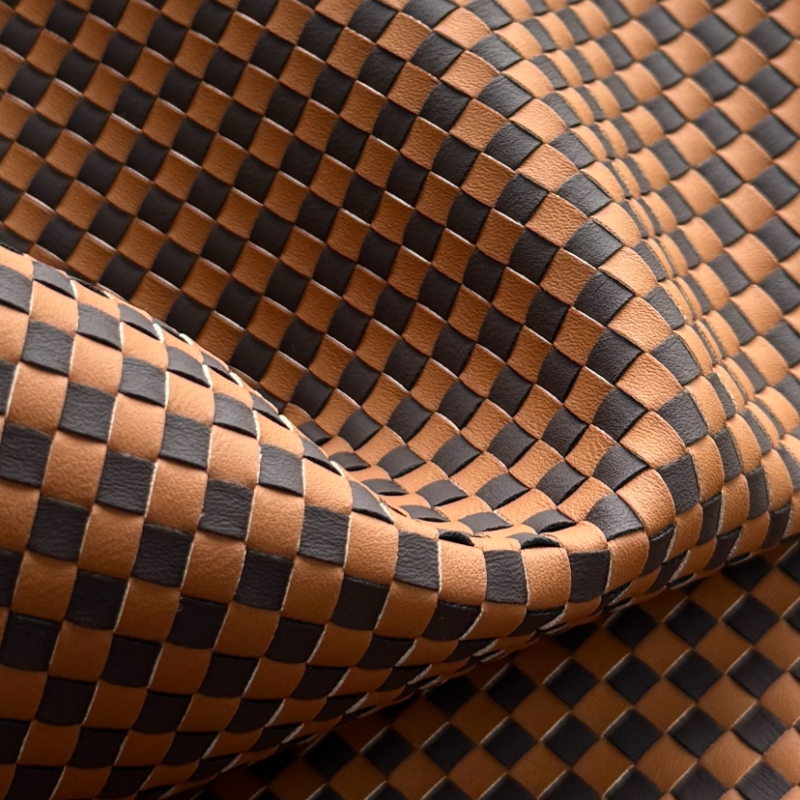

Définition de base : Le cuir PVC est un matériau d'aspect cuir obtenu par application ou calandrage d'une couche de résine pâteuse composée de polychlorure de vinyle (PVC), de plastifiants, de stabilisants et de pigments sur un support textile (tricot, tissu ou non-tissé). Le matériau subit ensuite des traitements tels que la gélification, le moussage, le gaufrage et le traitement de surface. L'élément central de ce procédé est l'utilisation de la résine PVC.

2. Cuir PU : un nouveau venu plus proche du cuir véritable

Le cuir PU est apparu une vingtaine d'années après le PVC. La chimie du polyuréthane (PU) a été inventée par le chimiste allemand Otto Bayer et ses collègues en 1937 et s'est rapidement développée après la Seconde Guerre mondiale. Les progrès de la technologie chimique dans les années 1950 et 1960 ont permis la mise au point de cuir synthétique à base de polyuréthane.

La technologie du cuir synthétique PU a connu des progrès rapides au Japon et en Corée du Sud dans les années 1970. Les entreprises japonaises, en particulier, ont mis au point des tissus en microfibre (appelés « cuir microfibre ») dont la microstructure imite étroitement celle du cuir véritable. En combinant cette technique avec des procédés d'imprégnation et de revêtement en polyuréthane, elles ont produit un « cuir PU microfibre » dont les performances sont très proches de celles du cuir véritable, voire supérieures sur certains points. Cette innovation est considérée comme une révolution dans le domaine du cuir synthétique.

Définition de base : Le cuir PU est un matériau d'aspect cuir, fabriqué à partir d'une base textile (classique ou en microfibre), enduite ou imprégnée d'une couche de résine polyuréthane, puis séchée, solidifiée et traitée en surface. L'application de la résine polyuréthane est l'élément clé de ce procédé. La résine PU est naturellement thermoplastique, ce qui permet une mise en œuvre plus flexible et des performances supérieures du produit.

Résumé : Historiquement, le cuir PVC est apparu comme une solution de dernier recours en temps de guerre, palliant les pénuries. Le cuir PU, quant à lui, est le fruit du progrès technologique, visant à améliorer la qualité et à reproduire fidèlement l’aspect du cuir véritable. Ce contexte historique a profondément influencé l’évolution et les caractéristiques de ces deux matériaux.

II. Composition chimique de base et procédé de production : l’origine de la différence

La différence la plus fondamentale entre les deux réside dans leurs systèmes de résine qui, à l'instar de leur « code génétique », déterminent toutes leurs propriétés ultérieures.

1. Comparaison de la composition chimique

PVC (polychlorure de vinyle) :

Composant principal : poudre de résine de polychlorure de vinyle. Il s’agit d’un polymère polaire amorphe, intrinsèquement très dur et cassant.

Additifs clés :

Plastifiants : Ils constituent l’élément essentiel du cuir PVC. Pour le rendre souple et facile à transformer, il est nécessaire d’y ajouter de grandes quantités de plastifiants (généralement de 30 % à 60 % en poids). Les plastifiants sont de petites molécules qui s’insèrent entre les chaînes macromoléculaires du PVC, affaiblissant les forces intermoléculaires et augmentant ainsi la souplesse et la plasticité du matériau. Parmi les plastifiants couramment utilisés, on trouve les phtalates (comme le DOP et le DBP) et les plastifiants respectueux de l’environnement (comme le DOTP et les esters de citrate).

Stabilisateur thermique : Le PVC est thermiquement instable et se décompose facilement aux températures de transformation, libérant du chlorure d’hydrogène (HCl), ce qui provoque le jaunissement et la dégradation du matériau. Des stabilisants tels que les sels de plomb et le zinc-calcium sont nécessaires pour inhiber cette décomposition. Autres : Inclut également les lubrifiants, les charges, les pigments, etc.

PU (Polyuréthane) :

Composant principal : résine de polyuréthane. Elle est obtenue par polymérisation de polyisocyanates (tels que le MDI et le TDI) et de polyols (polyols de polyester ou polyols d’éther). En ajustant la formulation et les proportions des matières premières, il est possible de contrôler précisément les propriétés du produit final, comme la dureté, l’élasticité et la résistance à l’usure.

Caractéristiques principales : La résine PU est naturellement souple et élastique, ne nécessitant généralement aucun ou très peu d’ajout de plastifiants. Cela rend la composition du cuir PU relativement plus simple et plus stable.

Impact direct des différences chimiques : la forte dépendance du PVC aux plastifiants est à l’origine de nombreux défauts (comme sa dureté, sa fragilité et son impact environnemental). Le PU, quant à lui, est directement conçu pour offrir les propriétés souhaitées par synthèse chimique, ce qui élimine le besoin d’additifs à petites molécules. Par conséquent, ses performances sont supérieures et sa stabilité accrue.

2. Comparaison des processus de production

Le processus de production est essentiel à l'obtention de ses performances. Bien que les deux processus soient similaires, leurs principes fondamentaux diffèrent. Processus de production du cuir PVC (exemple du revêtement) :

Ingrédients : de la poudre de PVC, du plastifiant, du stabilisant, du pigment, etc. sont mélangés dans un mélangeur à grande vitesse pour former une pâte homogène.

Application du revêtement : La pâte PVC est appliquée uniformément sur le tissu de base à l’aide d’une spatule.

Gélification/Plastification : Le matériau enduit est placé dans un four à haute température (généralement entre 170 et 200 °C). Sous l’effet de la chaleur, les particules de résine PVC absorbent le plastifiant et fondent, formant ainsi un film continu et uniforme qui adhère fermement au tissu de base. Ce procédé est appelé « gélification » ou « plastification ».

Traitement de surface : Après refroidissement, le matériau passe dans un rouleau de gaufrage pour obtenir différentes textures de cuir (comme le grain litchi ou le grain mouton). Enfin, une finition est généralement appliquée, par exemple un vernis PU pulvérisé (cuir composite PVC/PU) pour améliorer le toucher et la résistance à l’usure, ou encore une impression et une coloration. Procédé de production du cuir PU (exemples de procédés humides et secs) :

Le processus de production du cuir PU est plus complexe et sophistiqué, et il existe deux méthodes principales :

Cuir PU traité à sec :

La résine polyuréthane est dissoute dans un solvant tel que le DMF (diméthylformamide) pour former une suspension.

La suspension est ensuite appliquée sur un support antiadhésif (un papier spécial à surface structurée).

La chaleur provoque l'évaporation du solvant, ce qui entraîne la solidification du polyuréthane en un film, formant ainsi le motif sur le support antiadhésif.

L'autre face est ensuite laminée sur un tissu de base. Après maturation, le film protecteur est retiré, ce qui donne un cuir PU au motif délicat.

Cuir PU traité à l'eau (basique) :

La suspension de résine polyuréthane est appliquée directement sur le tissu de base.

Le tissu est ensuite immergé dans l'eau (le DMF et l'eau sont miscibles). L'eau agit comme coagulant, extrayant le DMF de la suspension, ce qui provoque la solidification et la précipitation de la résine polyuréthane. Au cours de ce processus, le polyuréthane forme une structure poreuse de type microsphère remplie de gaz, conférant au cuir humide une excellente hydratation et respirabilité, ainsi qu'un toucher très doux et souple, remarquablement similaire à celui du cuir véritable.

Le produit semi-fini en cuir obtenu par voie humide subit généralement un processus de finition à sec pour un traitement de surface fin.

Impact direct des différences de procédés : Le cuir PVC est obtenu par moulage à chaud, ce qui lui confère une structure dense. Le cuir PU, notamment grâce au procédé humide, développe une structure spongieuse poreuse et interconnectée. C’est cet avantage technique majeur qui rend le cuir PU bien supérieur au PVC en termes de respirabilité et de toucher.

III. Comparaison complète des performances : Déterminer clairement lequel est le meilleur

En raison de leurs compositions chimiques et procédés de production différents, le PVC et le cuir PU présentent des différences significatives dans leurs propriétés physiques.

- Toucher et douceur :

- Cuir PU : Souple et élastique, il épouse mieux les courbes du corps, offrant un toucher similaire à celui du cuir véritable.

- Cuir PVC : Relativement rigide et peu élastique, il se plie facilement, ce qui lui donne un aspect plastique. - Respirabilité et perméabilité à l’humidité :

- Cuir PU : Offre une excellente respirabilité et une bonne perméabilité à l'humidité, gardant la peau relativement sèche pendant le port et l'utilisation, et réduisant la sensation d'étouffement.

- Cuir PVC : Offre une faible respirabilité et une faible perméabilité à l'humidité, ce qui peut facilement provoquer transpiration, humidité et inconfort après une utilisation ou un port prolongé.

- Résistance à l'abrasion et au pliage :

- Cuir PU : Offre une excellente résistance à l'abrasion et au pliage, supporte un certain degré de friction et de flexion, et n'est pas sujet à l'usure ni aux fissures.

- Cuir PVC : Offre une résistance à l'abrasion et au pliage relativement faible, et est sujet à l'usure et aux fissures après une utilisation prolongée, en particulier dans les zones soumises à des pliages et des frottements fréquents.

- Résistance à l'hydrolyse :

- Cuir PU : Offre une faible résistance à l'hydrolyse, en particulier le cuir PU à base de polyester, qui est sujet à l'hydrolyse dans les environnements humides, ce qui entraîne une dégradation des propriétés du matériau.

- Cuir PVC : Offre une excellente résistance à l’hydrolyse, est très adaptable aux environnements humides et n’est pas facilement endommagé par l’hydrolyse. - Résistance à la température :

- Cuir PU : Il a tendance à coller à haute température et à durcir à basse température. Il est sensible aux variations de température et sa plage de températures d’utilisation est relativement étroite.

- Cuir PVC : Il présente une meilleure résistance à la température et maintient des performances relativement stables sur une large plage de températures, mais il risque également de devenir cassant à basse température.

- Performance environnementale :

- Cuir PU : Il est plus biodégradable que le cuir PVC. Certains produits peuvent contenir de faibles quantités de résidus de solvants organiques, comme le DMF, issus du processus de fabrication, mais son impact environnemental global reste relativement bon.

- Cuir PVC : Moins écologique, il contient du chlore. Certains produits peuvent contenir des substances nocives comme des métaux lourds. Sa production et son utilisation peuvent dégager des gaz nocifs, susceptibles d’avoir des conséquences sur l’environnement et la santé humaine.

Aspect et couleur

- Cuir PU : Disponible dans une vaste gamme de couleurs vives, il offre une excellente stabilité des teintes et résiste bien à la décoloration. Sa texture et ses motifs sont variés, et il peut imiter différents types de cuir, comme le cuir de vachette ou de mouton. Il est également possible de créer des motifs et des designs uniques pour répondre à divers besoins. - Cuir PVC : Également disponible dans une large palette de couleurs, il est toutefois légèrement inférieur au cuir PU en termes de vivacité et de stabilité des couleurs. Sa texture est relativement simple, généralement lisse ou légèrement gaufrée, ce qui rend difficile l’obtention d’un aspect aussi réaliste que celui du cuir PU.

Durée de vie

- Cuir PU : Sa durée de vie est généralement de 2 à 5 ans, selon l’environnement et la fréquence d’utilisation. Avec un usage et un entretien normaux, les produits en cuir PU conservent leur excellent aspect et leurs performances.

- Cuir PVC : Sa durée de vie est relativement courte, généralement de 2 à 3 ans. Du fait de sa faible durabilité, il est sujet au vieillissement et aux dommages en cas d’utilisation fréquente ou dans des environnements difficiles.

Coût et prix

Cuir PU : Son coût est supérieur à celui du cuir PVC, d’environ 30 à 50 %. Son prix varie selon des facteurs tels que le procédé de fabrication, la qualité des matières premières et la marque. En général, les produits en cuir PU de moyenne et haute gamme sont plus chers.

- Cuir PVC : Son coût relativement bas en fait l’un des cuirs synthétiques les plus abordables du marché. Cet avantage tarifaire explique son utilisation fréquente dans les produits à faible coût.

Résumé des performances :

Le cuir PVC présente plusieurs avantages : une grande résistance à l’usure, une dureté élevée, un coût extrêmement bas et un processus de fabrication simple. C’est un excellent matériau fonctionnel.

Le cuir PU présente de nombreux avantages : douceur au toucher, respirabilité, perméabilité à l’humidité, résistance au froid et au vieillissement, excellentes propriétés physiques et respect de l’environnement. C’est un matériau d’exception, conçu pour imiter et surpasser les qualités sensorielles du cuir véritable.

IV. Scénario d'application : Différenciation par la performance

Compte tenu des caractéristiques de performance mentionnées ci-dessus, ces deux produits occupent naturellement des positions et des rôles différents sur le marché des applications. Principales applications du cuir PVC :

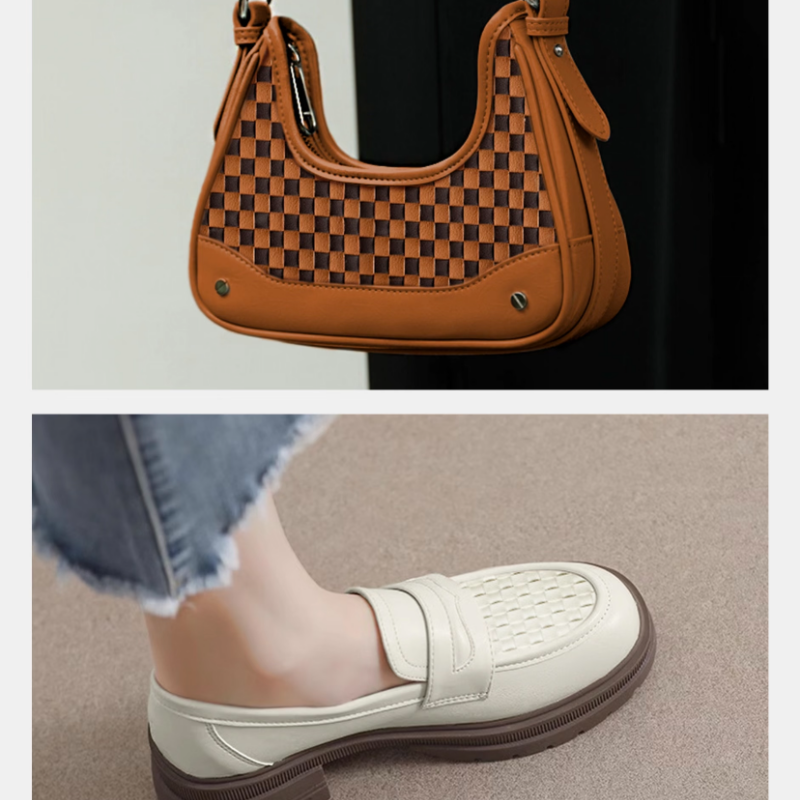

Bagages et sacs à main : notamment les valises rigides et les sacs à main qui nécessitent une forme fixe, ainsi que les sacs de voyage et les sacs à dos qui requièrent une résistance à l’usure.

Matériaux pour chaussures : Principalement utilisés dans les zones sans contact telles que les semelles, les garnitures supérieures et les doublures, ainsi que dans les bottes de pluie et les chaussures de travail d’entrée de gamme.

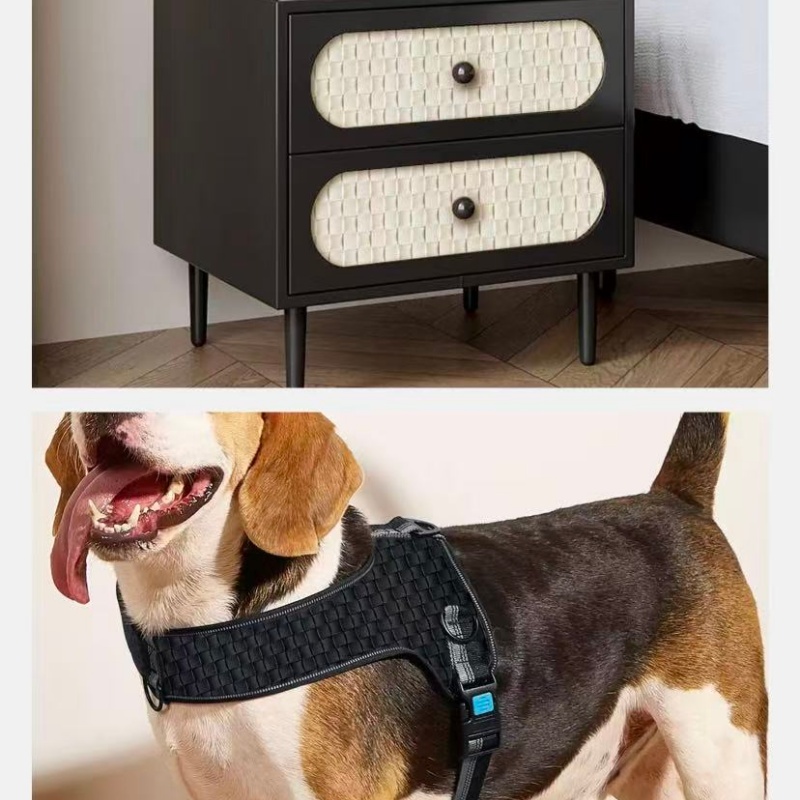

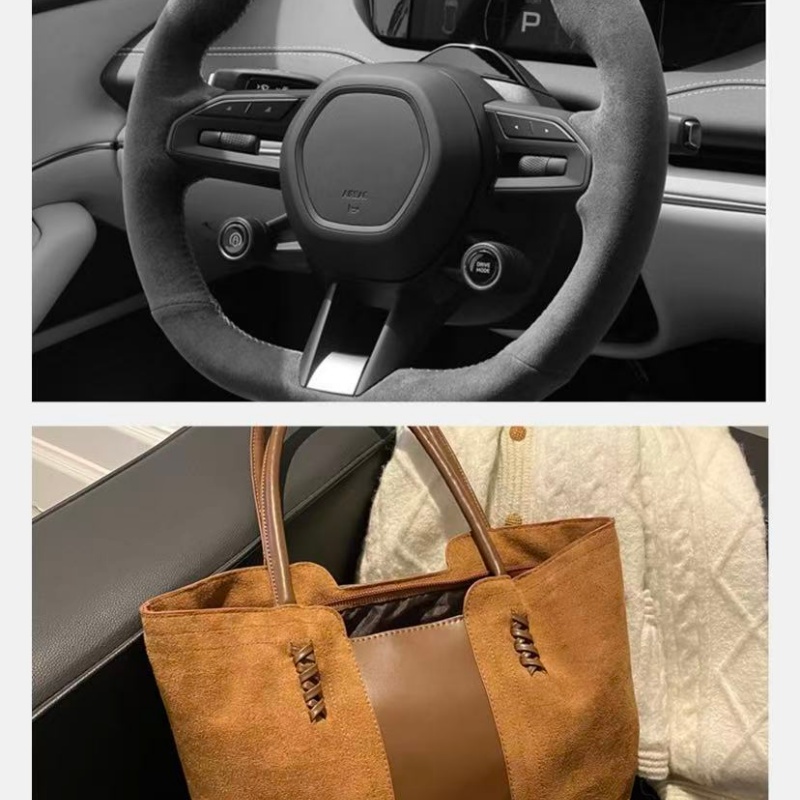

Mobilier et décoration : Utilisé sur les surfaces non exposées au contact direct, comme les dossiers, les côtés et les assises de canapés et de chaises, ainsi que sur les sièges des transports en commun (bus et métro), où son extrême résistance à l’usure et son faible coût sont particulièrement appréciés. Revêtements muraux, revêtements de sol, etc. Intérieurs automobiles : Progressivement remplacé par le polyuréthane, il est encore utilisé sur certains modèles d’entrée de gamme ou dans des zones moins importantes comme les panneaux de porte et les tapis de coffre.

Produits industriels : sacs à outils, housses de protection, housses d'instruments, etc.

Principales applications du cuir PU :

Matériaux pour chaussures : Le principal marché. Utilisé pour la tige des baskets, des chaussures décontractées et des chaussures en cuir, ce matériau offre une excellente respirabilité, une grande douceur et un style élégant.

Vêtements et mode : vestes en cuir, pantalons en cuir, jupes en cuir, gants, etc. Son excellent tombé et son confort en font un incontournable de l’industrie du vêtement.

Mobilier et ameublement : canapés, chaises de salle à manger, tables de chevet et autres meubles haut de gamme en similicuir, en contact direct avec le corps. Le similicuir microfibre est largement utilisé pour les sièges, volants et tableaux de bord des voitures de luxe, offrant une sensation proche du cuir véritable.

Bagages et accessoires : sacs à main haut de gamme, portefeuilles, ceintures, etc. Leur texture et leur toucher exquis peuvent créer un effet réaliste.

Emballages pour produits électroniques : utilisés pour les sacs d’ordinateurs portables, les étuis à casques audio, les étuis à lunettes, etc., alliant protection et esthétique.

Positionnement sur le marché :

Le cuir PVC occupe une place de choix sur le marché d'entrée de gamme et dans les secteurs industriels exigeant une résistance extrême à l'usure. Son rapport qualité-prix est imbattable.

Le cuir PU, quant à lui, domine le marché moyen et haut de gamme et continue de concurrencer le marché haut de gamme, autrefois dominé par le cuir véritable. Il est devenu un choix courant pour les consommateurs souhaitant améliorer leur équipement et constitue une alternative au cuir véritable.

V. Tendances des prix et du marché

Prix:

Le coût de production du cuir PVC est nettement inférieur à celui du cuir PU. Cela s'explique principalement par le faible prix des matières premières telles que la résine PVC et les plastifiants, ainsi que par la faible consommation d'énergie et la simplicité du procédé de fabrication. De ce fait, le prix du cuir PVC fini est généralement deux à trois fois inférieur à celui du cuir PU.

Tendances du marché :

Le cuir PU continue de se développer, tandis que le cuir PVC est en net recul : à l’échelle mondiale, et plus particulièrement dans les pays développés, le cuir PU grignote progressivement les parts de marché traditionnelles du cuir PVC en raison de réglementations environnementales de plus en plus strictes (comme le règlement REACH de l’UE limitant les phtalates) et des exigences croissantes des consommateurs en matière de qualité et de confort. La croissance du cuir PVC se concentre principalement dans les pays en développement et dans les secteurs extrêmement sensibles aux coûts. La protection de l’environnement et le développement durable sont devenus des moteurs essentiels de cette croissance.

Les polyuréthanes biosourcés, les polyuréthanes à base d'eau (sans solvant), les PVC sans plastifiant et les plastifiants écologiques font l'objet de nombreuses recherches et développements. Les marques accordent également une importance croissante à la recyclabilité des matériaux.

Le cuir PU microfibre (cuir microfibre) est la tendance de demain :

Le cuir microfibre utilise un tissu de base en microfibre dont la structure est similaire aux fibres de collagène du cuir véritable, offrant des performances qui égalent, voire surpassent, celles du cuir véritable. Considéré comme la « troisième génération de cuir artificiel », il représente le summum de la technologie du cuir synthétique et constitue un axe de développement majeur pour le marché haut de gamme. Il est largement utilisé dans les intérieurs automobiles haut de gamme, les chaussures de sport, les articles de luxe et d'autres domaines.

Innovation fonctionnelle :

Le PVC et le PU développent tous deux des caractéristiques fonctionnelles telles que des propriétés antibactériennes, anti-moisissures, ignifuges, résistantes aux UV et à l'hydrolyse afin de répondre aux exigences élevées d'applications spécifiques.

VI. Comment distinguer le cuir PVC du cuir PU

Pour les consommateurs et les acheteurs, la maîtrise de méthodes d'identification simples est très pratique.

Méthode de combustion (la plus précise) :

Cuir PVC : Difficile à enflammer, s’éteint instantanément hors de la flamme. La base de la flamme est verte et dégage une forte odeur âcre d’acide chlorhydrique (semblable à celle du plastique brûlé). Après combustion, le cuir durcit et noircit.

Cuir PU : Inflammable, avec une flamme jaune. Son odeur rappelle celle de la laine ou du papier brûlé (due à la présence de groupes ester et amino). Il s’assouplit et devient collant après combustion.

Remarque : Cette méthode peut paraître

Le cuir PVC et le cuir PU ne se résument pas à une simple opposition entre « bon » et « mauvais ». Ce sont plutôt deux produits développés en fonction des besoins d'époques et d'avancées technologiques différentes, chacun avec sa propre logique et ses applications potentielles.

Le cuir PVC représente un compromis idéal entre coût et durabilité. Il conserve sa robustesse dans les applications où le confort et les performances environnementales sont moins critiques, mais où la résistance à l'usure, l'imperméabilité et un faible coût sont primordiaux. Son avenir repose sur la prise en compte de ses risques environnementaux et sanitaires inhérents grâce à des plastifiants écologiques et aux progrès technologiques, lui permettant ainsi de maintenir sa position de matériau fonctionnel.

Le cuir PU est un choix de premier ordre en termes de confort et de respect de l'environnement. Il représente l'évolution majeure du cuir synthétique. Grâce à une innovation technologique constante, il a surpassé le PVC en termes de toucher, de respirabilité, de propriétés physiques et de performance environnementale, devenant ainsi une alternative incontournable au cuir véritable et contribuant à l'amélioration de la qualité des biens de consommation. Le cuir PU microfibre, en particulier, brouille les frontières entre cuir synthétique et cuir véritable, ouvrant la voie à de nouvelles applications haut de gamme.

Lors du choix d'un produit, consommateurs et fabricants ne devraient pas se contenter de comparer les prix, mais adopter une approche globale prenant en compte l'usage final du produit, les exigences réglementaires du marché cible, l'engagement environnemental de la marque et l'expérience utilisateur. Seule une compréhension approfondie de leurs différences fondamentales permettra de faire le choix le plus judicieux et le plus approprié. À l'avenir, grâce aux progrès des technologies des matériaux, nous pourrions voir apparaître des cuirs artificiels de « quatrième et cinquième génération » aux performances encore supérieures et plus respectueux de l'environnement. Toutefois, la rivalité et la complémentarité qui caractérisent le PVC et le PU depuis plus d'un demi-siècle demeureront un chapitre fascinant de l'histoire du développement des matériaux.

Date de publication : 12 septembre 2025